Consulting

コンサルティング

個々の工場固有の生産プロセスを仮想化・解析するシミュレーターの開発。

全体最適化された省エネソリューションを導入、大幅なコスト削減を実現できます。

たとえば、以下のような内容となります:

- “Virtual Factory”の構築によるテーラーメイドな工場エネルギー消費シミュレーション;

- 工場全体の生産プロセスのエネルギー構造解析による省エネルギー診断;

- 省エネルギー型生産システムの設計・構築;

- エネルギー管理指導および省エネルギーのための制御技術指導。

-

個々の工場固有の生産プロセスを仮想化・解析するシミュレーターの開発。全体最適化された省エネソリューションを導入、大幅なコスト削減を実現できます。

「工場省エネ」は、業務用ビルや家庭と比較して、格段に難易度が上がります。その理由は、

- (1) プロセスが生産プロセスに固有で、その分野の高い専門知識が必要であること;

- (2) 省エネを行うことで本業の生産プロセスに影響が出ることが嫌われること

です。とくに食品工場などは、生産プロセスが多岐にわたり,また相互作用をしているため、非常に複雑となります。

おなじ品目の生産の場合にも、工場ごとの特徴は非常に異なっています。

したがって、素材産業のようなシンプルで非常にエネルギー集約的な産業部門を除くと、通常の工場省エネの場合は、せいぜい- 省エネの対象は、製品のクオリティーに直接影響のないユーティリティー部門 (ボイラーや発電機等) で、かつ要素技術に限定される

ことが多くなります。

- ましてや、工場全体の生産プロセスをシミュレーションして、最適解を求めるような事例はほとんどありません.

あい・あいエナジーアソシエイツは、この「生産プロセス」を含んだ「工場全体」の複雑なエネルギーフローを、個々の工場固有に、シミュレーションを行うことができます。われわれはこれを、「バーチャルファクトリー」と呼んでいます。

すなわち、生産プロセスを含んだ工場の「現状」を、コンピューター上にシミュレートし、それをベースに、どうすればもっとも効果的な省エネ型生産プロセスを構築できるかを、同様にモデル化して「プロセスごと」に「見える化」し、提案いたします。

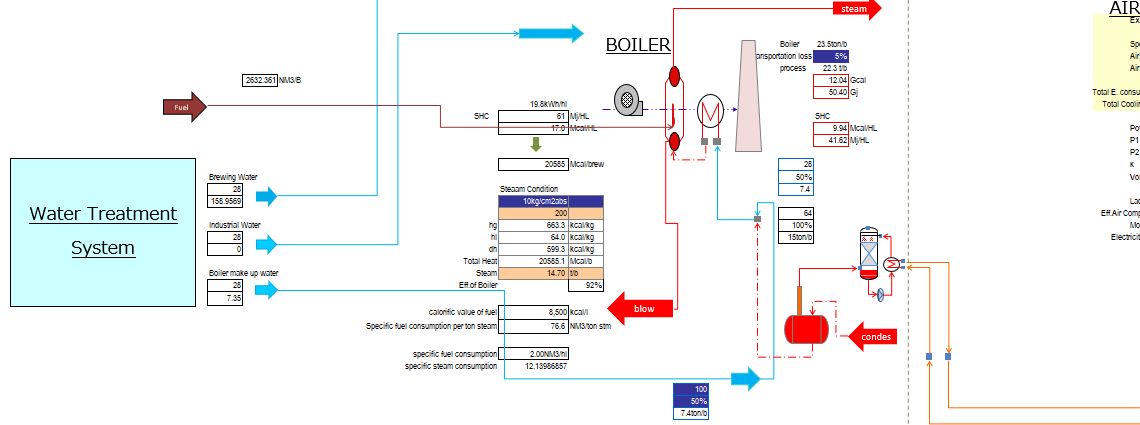

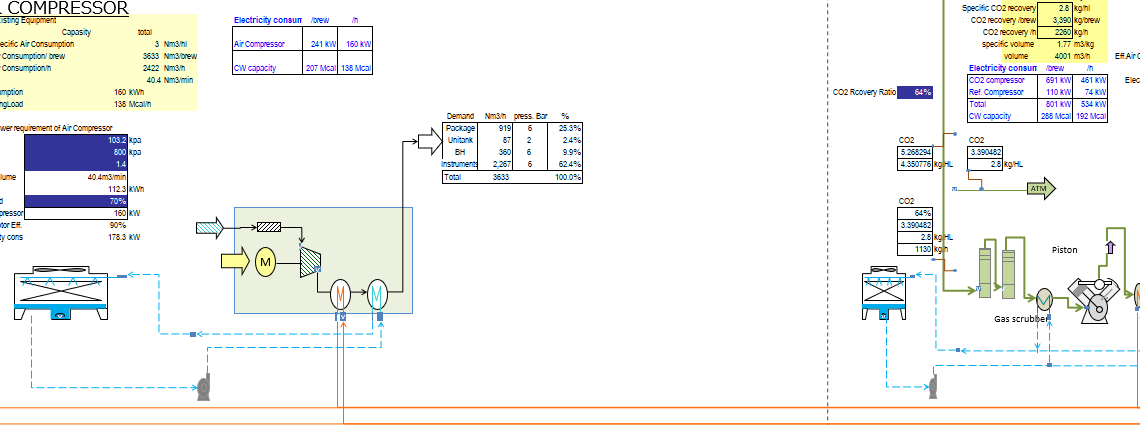

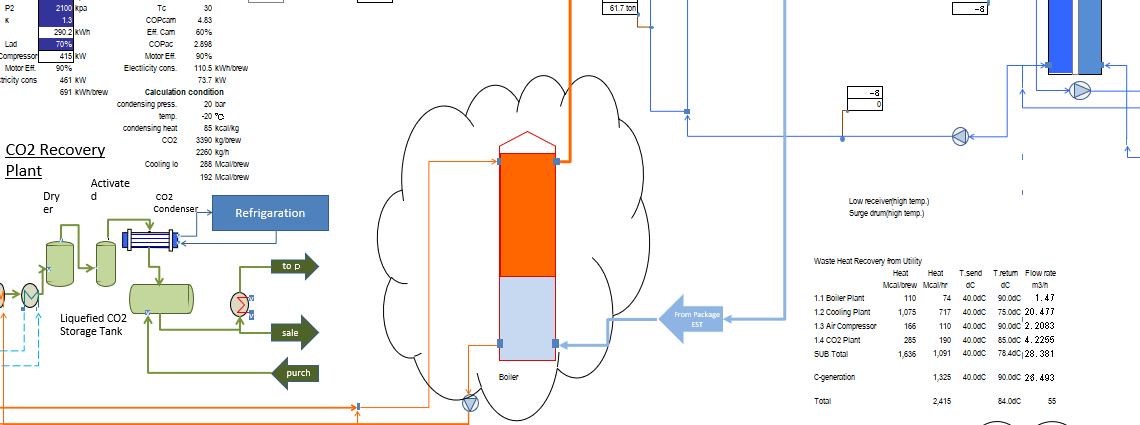

下で流れている図は、あるビール工場を対象として作成したバーチャルファクトリーの図です。生産プロセスが一目瞭然である上、条件をさまざまに変化させることで、エネルギーはもちろん、物質のフロー、それにともなうコストなども、定量的に把握することができます。もちろん、この図の「裏」には、シミュレーターのメカニズムが隠されているわけですね。

一例として、あるビール工場の省エネ診断の図をご覧下さい。この図は、工場の「現状」です。詳細な現地調査をベースに、現状のエネルギーおよびマテリアルフローを、モデル化し、それを一枚に図示して、全体像が一目瞭然になるようにします。これをベースに、省エネ診断を行います。その結果は、この図のようになりました。曲線で囲っている部分が、新しい提案の主要部になります。これらは、各種パラメタ(たとえば製品ごとの生産量や気温等)を変化させることで、エネルギー消費量がリアルタイムで計算され、グラフ化されます (提案図の左にありますね)。これを、工場ごとに行うわけです。

おそらく食品工場のような多くの製品を生産している多種多様な工場を対象に、熱力学と多様な要素技術の知識に基づいたこのようなカスタムメイドなシミュレーターを構築できる技術を持ち、非常に高度な省エネルギー診断を行う能力を有するのは、世界でもわれわれのみであると自負しています。

その上で、特定メーカーに縛られない複合的な省エネソリューションの設計、エンジニアリング、設備導入、効果検証まで一貫して行います。

こうした取組を行うことで、平均20~30%、最大40%のエネルギーコスト削減と、3~5年の投資回収という高い経済性を、多くのケースで実現できています。

省エネルギー自体は、エネルギーコスト削減効果という点で、便益をもたらすものですが、実は隠れた より大切な点があります。それは、きちんとしたエネルギーマネージメントを行うことで、生産する製品のクオリティーが上がるという点です。これは実際に、われわれの提案する技術を採用したクライアントの多くが体験し、そのメリットを大きく評価してもらっている点です。

このように、エネルギーコストという一面だけでなく、工場の本来の目指す「本業」の部分まで踏み込んだ 専門性の高いコンサルティングが、われわれ あい・あいエナジーアソシエイツ の特徴であり、かつ誇りなのです。

Virtual Factory

実績例

- 国内の大型ビール工場: エネルギーコスト30%削減、2.5年で投資回収

- 国内の大型食品加工工場: エネルギーコスト25%削減、3年で投資回収

- ベトナムの大型飲料工場: エネルギーコスト30%削減、2年で投資回収

- タイの世界有数の食品工場: エネルギーコスト30%削減、2年で投資回収

- ほか非常に多数。

エネルギー以外の製品の品質向上効果による金銭的メリットは、ここではカウントしていない。